V roce 2021 jsem navrhl a ve spolupráci s PrusaLabem zhotovil kinetickou sochu Fluidum, která byla vystavena v českém pavilonu na Dubaj EXPO 2020. V dnešním článku bych chtěl přiblížit umělecký koncept díla, ale hlavně taky jeho technickou podstatu — na čem běží, a jak se nám jej vlastně v rekordně krátkém čase podařilo vyrobit.

Umělecký koncept

Na začátek trochu umělecké hantýrky. Kinetická socha Fluidum představuje vertikální vodní hladinu. Tvoří ji 85 roboticky ovládaných zrcadel uspořádaných do přísně geometrického obrazce. Jejím hlavním tématem se stává divák a jeho odraz, který se v této vodní ploše hypnoticky vlní, přelévá a ztekucuje. Obraz reality se rozpadá na jednotlivé fragmenty, které skulptura podle své vlastní vůle mísí, přeměňuje a dává do nových, nečekaných souvislostí.

Při její koncepci jsem se inspiroval v zážitku pračlověka hledícího s údivem na vodní hladinu, ve které poprvé spatřuje sám sebe. Nabízí tak paralelu technologiemi nabité současnosti, ve které je stále obtížnější zastavit, hluboce se zamyslet a zeptat se: „Kdo jsem? Kam směřuji?”

Další krok evoluce

Dílo navazuje na úspěšnou instalaci s názvem Reflexe z roku 2019. Ta vznikla díky otevřené výzvě Signal Calling, kterou PrusaLab každoročně pořádá společně s pražským Signal Festivalem (mimochodem, do konce března se lze přihlásit na letošní edici festivalu). Do tehdejšího prvního ročníku jsem se přihlásil s Adamem Ciglerem. Výsledkem byla instalace, kterou ještě ten rok na festivalu navštívilo téměř 70 tisíc diváků, a která nyní putuje po festivalech audiovizuálního umění po celém světě.

Fluidum však na rozdíl od Reflexe otevírá třetí dimenzi pohybu zrcadel směrem k pozorovateli, čímž umožňuje vytvořit reálnou zrcadlovou vlnu a posouvá hranice divákova prožitku do intimnější roviny.

Stejně jako Reflexe i Fluidum vznikalo ve vzájemné spolupráci s firmou Prusa Research v dílně PrusaLab. Ta představuje jakýsi umělecký ateliér pro 21. století, který umožňuje vytvářet takto komplexní díla, a prozkoumávat tak novou, přitažlivou estetiku augmentovanou digitálními technologiemi.

Kinematický koncept Fluida

Základní stavební kámen celé instalace tvoří takzvaný kinetický modul s jedním zrcadlem připevněném na platformě se třemi stupni volnosti: náklonem do stran, nahoru a dolů, a zdvihem. Díky požadavku na co možná nejmenší tloušťku celého díla jsme narozdíl od lineárního pohonu zvolili mechaniku takzvané Stewartovy platformy. Ta umožňuje kontrolovat pohyb pomocí koordinovaného pohybu tří motorizovaných kloubů.

Díky této unikátní konstrukci, kterou mimo jiné využívají i zrcadla Jamese Webbova teleskopu, má dílo tloušťku bezmála patnáct centimetrů, ale přesto dokáže vysunout zrcadla o dalších dvaadvacet centimetrů kupředu.

Hurá do práce!

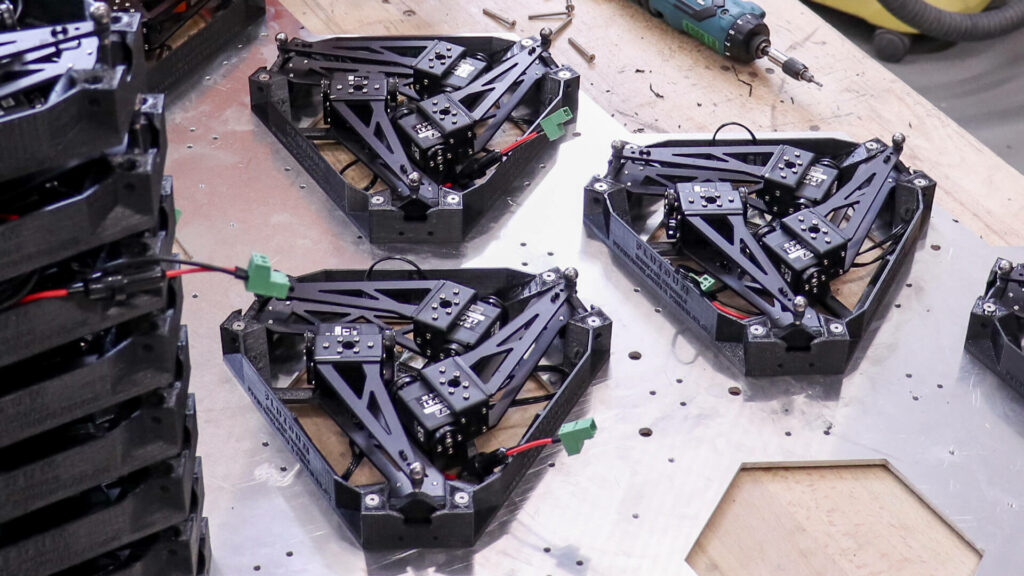

Na vytvoření celého díla jsme měli bezmála čtyři měsíce včetně prototypování kinetického modulu, návrhu elektroniky, plošného obvodu, firmware či testování a přepravy do Dubaje. Začátek tvorby byl skvělým příkladem tzv. rapid prototypingu, kdy díky zapojení 3D tiskové farmy vzniklo hned několik prototypů, a k jejich iterování docházelo prakticky každý den. Ne všechny díly bylo vhodné vyrábět pomocí 3D tisku, a tak bylo třeba zajistit například dodavatele CNC vypalovaného hliníku, speciálních kulových čepů či povrchové úpravy eloxem.

Konstrukčně se každý modul skládá ze šasi vyrobeného pomocí 3D tisku a tištěné platformy s připevněným zrcadlem. Šasi a platforma jsou vzájemně propojeny třemi motorizovanými kloubovými rameny vyrobenými z laserem řezaného hliníku, připojenými na jedné straně pomocí kloubu a na druhé straně pomocí kulového čepu umožňujícího veliký náklon zrcadla do všech směrů.

Jednotlivé moduly jsou pak připevněny na podkladní nosné konstrukci vyrobené z hliníkového plechu pomocí přesného CNC obrábění.

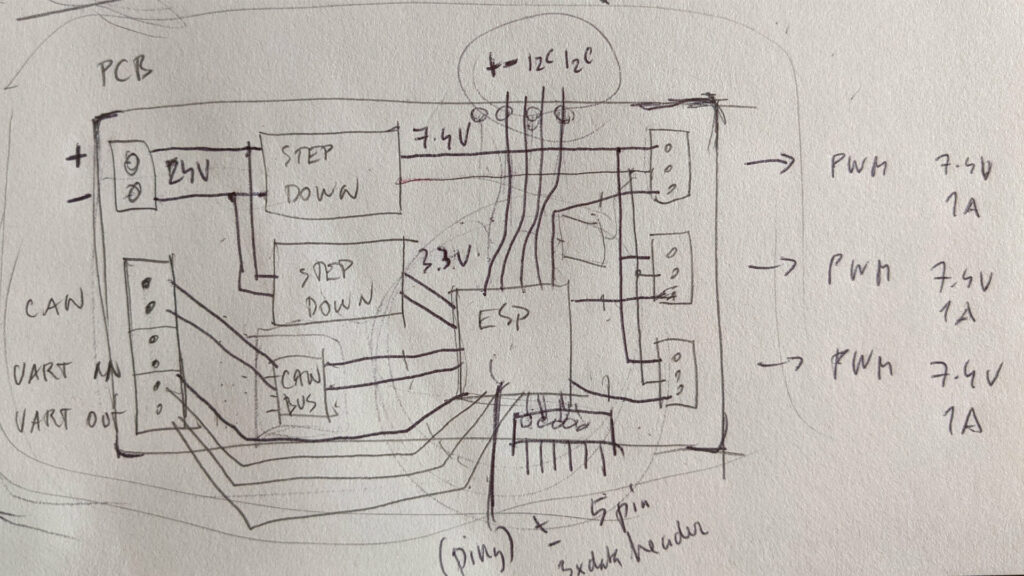

Aby byl pohyb zrcadla co nejvíce plynulý, je zapotřebí neustále synchronizovat pohyb všech tří motorů v každém z 85 modulů. Proto se pod každým zrcadlem nachází na míru navržený tištěný spoj, jehož srdcem je mikropočítač ESP, na kterém probíhá výpočet poměrně složité kinematické rovnice převádějící polohu zrcadla na údaje o pozici motorů. Velikou inovací jsou použité servomotory disponující seriálovou komunikací přes sběrnici half duplex UART, díky které dostává řídící počítač informaci z motorů o jejich aktuální poloze, zatížení či teplotě.

Jednotlivé moduly jsou pomocí sběrnice CAN propojené s ovládacím počítačem, který je neustále krmí novými údaji o pozicích zrcadel. O napájení se stará osmnáct dvanáctivoltových zdrojů. Díky na míru navrženému firmware je možné například aktualizovat systém ve všech pětaosmdesáti modulech najednou. Nebo se vzdáleně připojit, a to i pomocí webové aplikace s jednoduchým uživatelským rozhraním.

Tištěný obvod se povedlo navrhnout díky zkušenostem elektrospecialisty Matěje Suchánka hned během druhé iterace. Největší obavy jsme však měli z chybějících mikročipů a celkového nedostatku materiálu na trhu. Nakonec se však povedlo sehnat vše nebo chybějící části nahradit jinými, a tak se ani ne dva měsíce před zahájením světové výstavy výroba rozjela naplno.

Sestavit jeden modul znamená složit 63 součástek, zašroubovat 105 šroubů nebo doosadit tištěný spoj desítkou součástek. To vše 85krát. Přesto nám před zabalením do přepravní palety zbylo dvanáct hodin na první sestavení a spuštění všech zrcadel najednou. Napětí, které během testu panovalo, se zde nedá dobře popsat. A že je to málo času? Holt jsme zkrátka všichni věřili, že to dokážeme.

Hurá do Dubaje!

Reflexi, navrženou pro náročné podmínky festivalů světelého umění, přepraví ta největší dodávka. Fluidum jsme i kvůli letecké dopravě do Spojených Arabských Emirátů vměstnali do jedné standardní europalety.

V českém pavilonu, ve kterém je skulptura umístěna, stále probíhaly dva týdny před zahájením čilé stavební práce. Ve shonu dělníků z Pákistánu a Srí Lanky jsme ve dvoučlenném týmu autora a programátora začali připevňovat tři sta kilogramů vážící zrcadlovou konstrukci na zeď. Kvůli prachu a díky chytře řešeným magnetickým čepům bylo naštěstí možné počkat se samotnými zrcadly až těsně na zahájení, a vyhnout se tak riziku umazání nebo rozbití.

Ačkoliv jsme do Dubaje letěli dobře připraveni, bylo potřeba na místě dokončit programování firmware, a především přidat mnoho ochranných funkcí včetně ochrany proti výpadku proudu, cizímu vniknutí do počítačového systému nebo tlačítka „panic stop”. Na závěr jsem naprogramoval pohybovou choreografii zrcadel, a s její pomocí nabídl divákům neopakovatelný zážitek z vlnícího se zrcadla.

O šest měsíců později

Fluidum funguje během výstavy sedm dní v týdnu, dvanáct hodin denně. Návštěvníky zaujme už z dálky svým tajemným šuměním servo motorů, které ne náhodou připomíná mořský příboj. Nečekané proměny odrazů v zrcadle střídají chvíle dramatického klidu, kdy se zrcadlo nehýbe. Často se stává, že diváci před zrcadly začnou mávat rukama, tančit a dělat všelijaká gesta. V dnešním technologickém světě totiž existuje obrovské množství interaktivity, produktů i umění reagujícího na člověka pomocí různých senzorů. V případě Fluida, které v sobě obsahuje předem nahranou choreografii zrcadel, je to ale přesně naopak — návštěvník se díky svému předpokladu sám stává interaktivním prvkem celého díla.

Není možné spočítat, kolik diváků si již vyfotilo nebo natočilo svůj odraz v těchto pohyblivých zrcadlech. Jisté však je, že tato technicistní socha zaujme svou jedinečností úplně každého.

Pokud jste článek dočetli až sem, možná vás zaujmou i mé další projekty. Ty naleznete na webu petrvacek.com nebo na mém Instagram účtu.