Naše mateřská firma Prusa Research dnes čítá téměř 700 zaměstnanců, několik výrobních linek, sedmipatrovou budovu v pražských Holešovicích a více než sto tisíc 3D tiskáren všude po světě. Za 10 let existence se nám povedlo výrazně posunout možnosti 3D tištěných plastů, které dnes vyrábíme v nejrůznějších barvách a variacích od obyčejného PLA po strukturální PC Blend Carbon Fiber. Více než kdy jindy si také uvědomujeme náš dopad na životní prostředí.

Snažíme se jít v tomto směru příkladem a motivovat komunitu a ostatní firmy k odpovědnému chování. Právě proto vzniklo oddělení udržitelnosti, které se soustředí na snížení uhlíkové stopy, prodloužení životnosti produktů či redukci produkovaného odpadu. Jmenovitě jde např. o výrobu a prodej recyklovaného filamentu, analýzu dodavatelů, posudky životního cyklu jednotlivých produktů nebo ustavení firemní komunitní zahrady. Zapadá sem i projekt, na kterém se podílíme my v PrusaLabu, a jenž je tématem dnešního článku — velkoformátový 3D tisk.

Od kreslení k 3D tisku

Jedná se o snahu recyklovat plastový odpad vytvořený firmou, konkrétně výrobou filamentů, pomocí robotické ruky a extruderu na pelety. Na samotném začátku projektu stálo robotické rameno UR10 od firmy Universal Robots, které se právě k nám do PrusaLabu dostalo na opravu, a později u nás i zůstalo. První snahy začaly přibližně před rokem, kdy jsme se společně s architektem Petrem Vackem, který je s projektem spjatý po celou dobu jeho existence, snažili naučit robota kreslit fixou na tabuli.

Pokus nám umožnil seznámit se se základním fungováním kolaborativního robota, a tak jsme se později rozhodli zkusit s ramenem tisk z tzv. regranulovaných materiálů. Jedná se o Prusament, který neprošel přísnou kontrolou kvality a neexistuje pro něj další využití kromě zpětného nadrcení na pelety, malé granulky připomínající jemné oblázky.

V hlavní roli peletový extruder

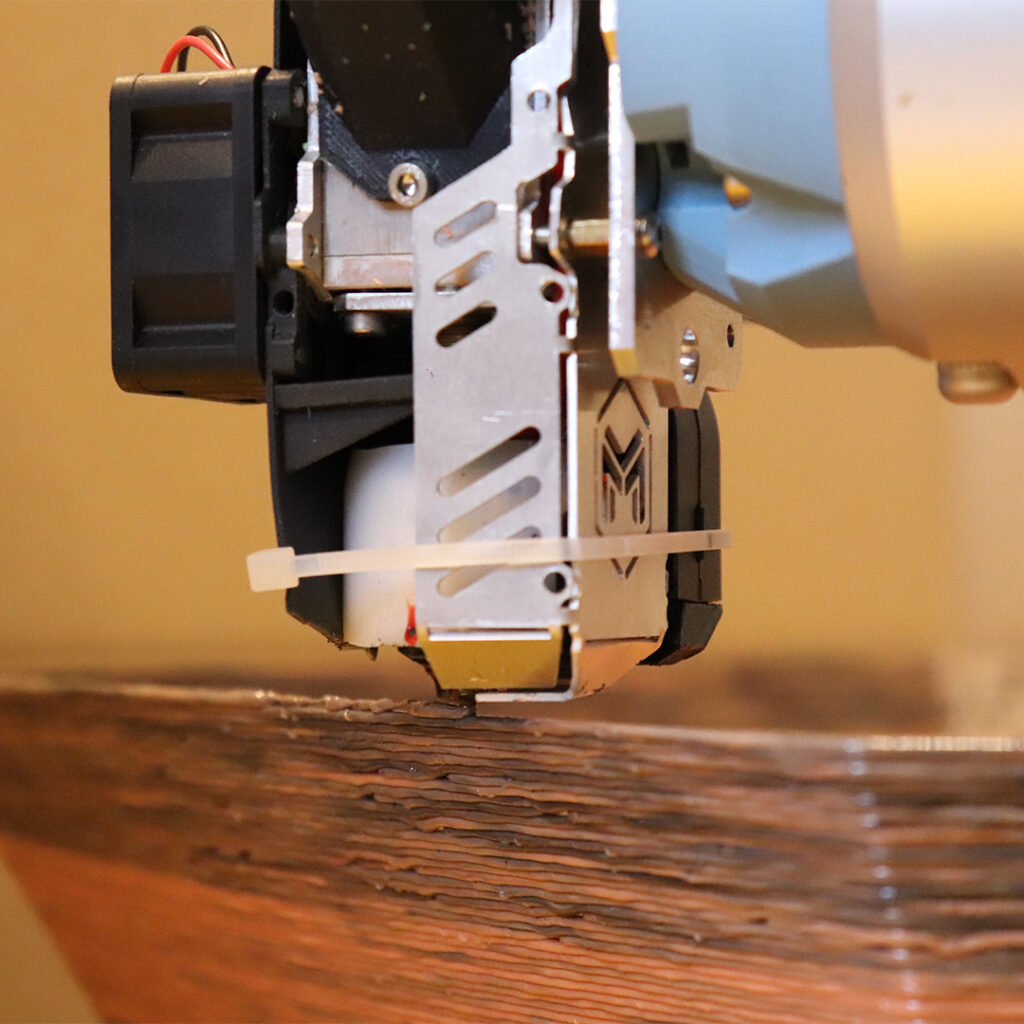

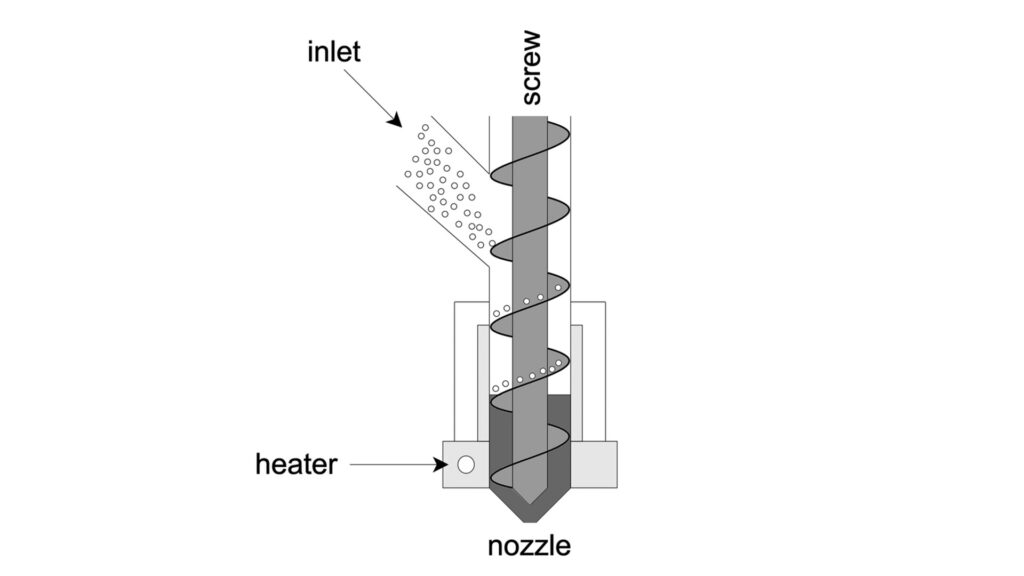

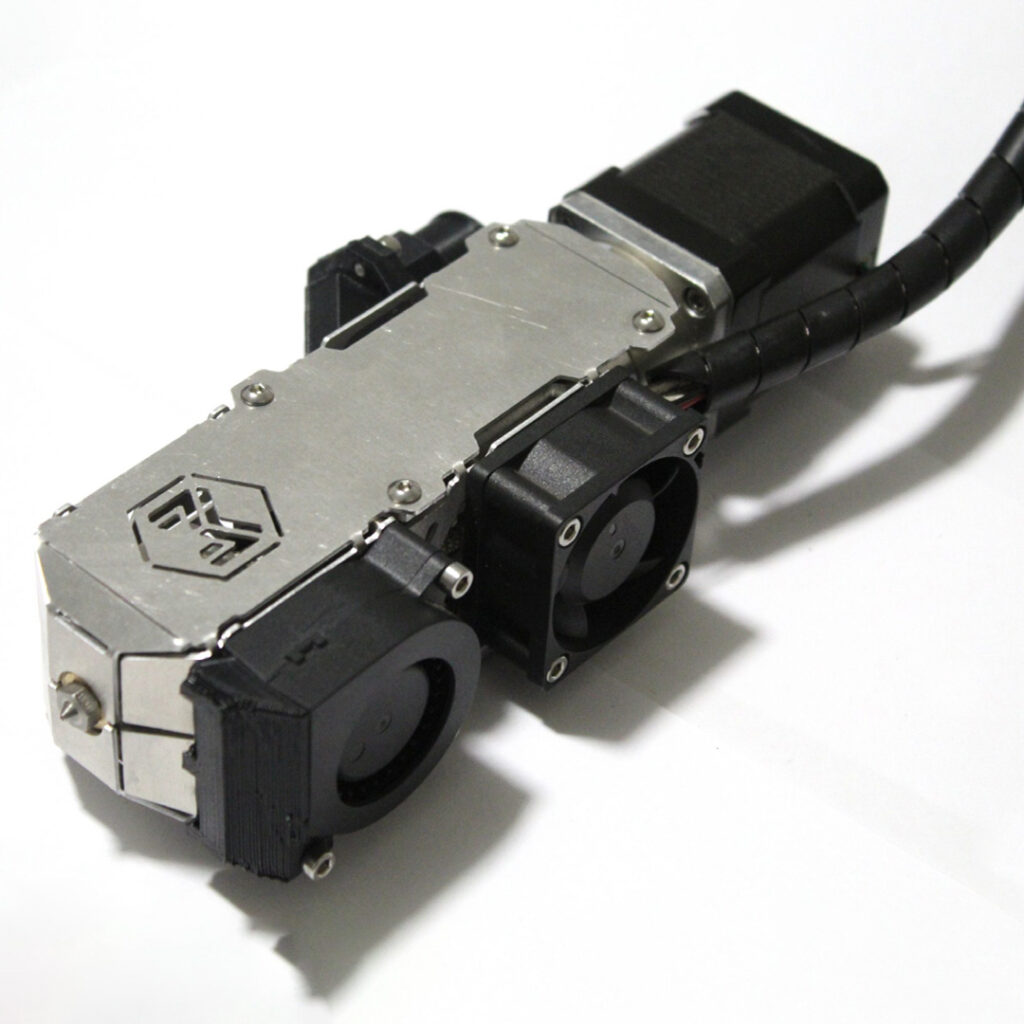

Pro velkoformátový tisk je ale samozřejmě kromě velké tiskárny či robotické ruky s velkým dosahem potřeba ještě extruder, který dokáže pelety zpracovávat. Po zdlouhavém průzkumu trhu jsme se rozhodli pořídit Pellet Extruder v4 od španělské firmy Mahor, ale zvažovali jsme také alternativy od firmy Dyze Design či open-source extruder RichRap. Peletový extruder využívá místo ozubeného kolečka a cívky filamentu plastové pelety a tzv. šnek (angl. snail screw). Tento šnek si můžete představit jako veliký vrták, který se otáčí kolem vlastní osy a tím nabírá pelety z násypky a tlačí je níže do extruderu, kde se roztaví a nakonec jsou vytlačeny tryskou ven.

Výhodou je, že peletový extruder není limitovaný jednou cívkou filamentu, takže s ním lze zpracovat mnohem více materiálu než s tradiční FDM 3D tiskárnou. Pelety lze také dosypávat libovolně během tisku, což znamená, že se dají jednoduše vytvářet krásné barevné přechody.

Nevýhoda naopak spočívá ve vyšší teplotě potřebné k efektivnímu roztavení pelet. Např. tisková teplota PETG je o zhruba 30°C vyšší než u MK3S+, což znamená, že tisk vyžaduje mnohem sofistikovanější chlazení a častěji se odlepuje od podložky či ohýbá v rovných plochách. Tento problém se snažíme minimalizovat tím, že tisk chladíme jak větrákem na extruderu, tak externím chlazením, což zajišťuje rovnoměrnou teplotu.

Původní konfigurace extruderu od výrobce zvládla vytisknout okolo 220 g za hodinu, ale s modifikacemi včetně nového motoru, lepšího chlazení, lepších trysek a nových topných těles se nám podařilo dostat na hodnoty přes půl kilogramu za hodinu.

Slicování tak trochu jinak

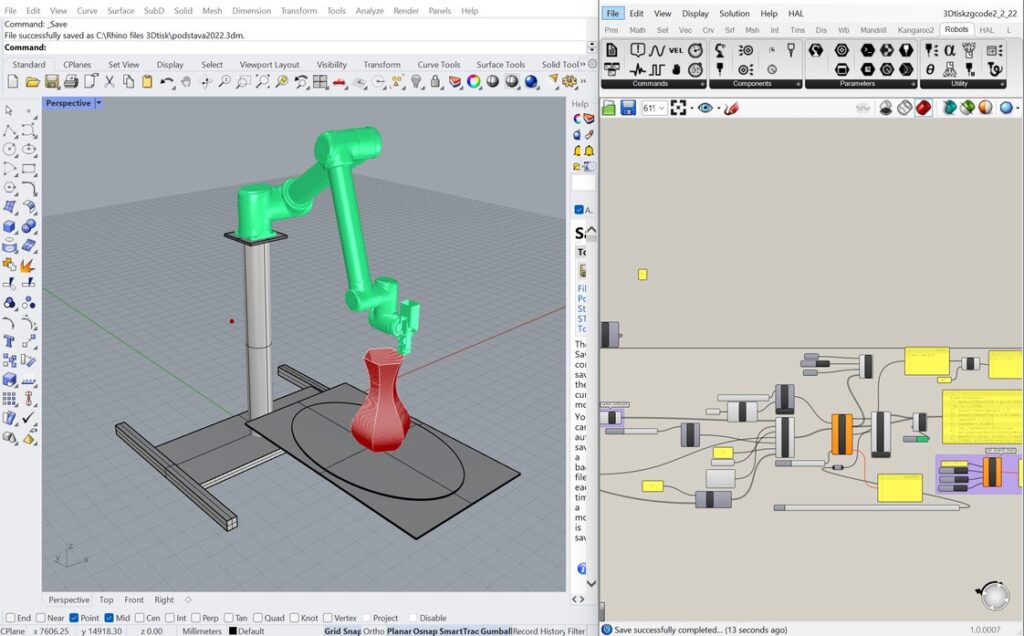

Příprava tiskových dat pro šestiosé robotické rameno samozřejmě není stejná jako příprava pro tříosou kartézskou 3D tiskárnu, takže před tiskem samotným nás čekalo ještě řešení tohoto problému. S ním nám značně pomohl Petr Vacek, který nám představil program Rhinoceros 3D a jeho plugin Grasshopper. Rhinoceros (krátce Rhino) je tzv. freeform CAD program používaný architekty či průmyslovými designéry. Narozdíl od programů jako Fusion 360 a Inventor dává uživateli větší kontrolu nad procesem modelování, a to např. odstraněním automatických vazeb a jiných funkcí.

S větší kontrolou nad modelem přichází také rozšířená možnost skriptování a upravování modelu parametricky, což zajišťuje právě plugin Grasshopper. Grasshopper je vizuální prostředí, ve kterém lze na plátně spojovat vstupy a výstupy jednotlivých komponentů, které dohromady tvoří program. Tento styl práce s CADem lze označit jako tzv. parametrické modelování.

Na začátku naší práce s robotem pro nás byl parametrický design opravdová výzva, protože jsme se zároveň učili přemýšlet parametricky a pracovat s CAD daty Grasshopperu. S tím nám nejvíce pomohl YouTube kanál Rhino Grasshopper společně s knihami Advanced 3D Printing with Grasshopper a AAD Algorithms Aided Design od proslulého architekta Artura Tedeschi. Právě pomocí Grasshopperu a naučných materiálů se nám podařilo převést souřadnice z gcode formátu z PrusaSliceru na souřadnice, kterým rozumí Rhino. Tyto souřadnice potom dokážeme díky Grasshopperu a pluginu Visose Robots převést na soubor skriptovacího jazyka URscript, který vygeneruje souřadnice pro robota.

Tento mezikrok, tzn. převod souřadnic bodů v Rhinu do instrukcí pro robota, nám také umožnil později generovat tištěné tvary přímo v Rhinu za pomoci Grasshopperu. To znamená, že jsme mohli obejít limity tradičního slicování a tisknout např. vlnité povrchy, které by slicer kvůli “prázdným vrstvám” nedovolil, či neplanární výtisky. Právě možnost neplanárního tisku (vrstvy nejsou všechny v jedné rovině) je největší výhodou robotického ramene oproti tradiční kartézské, delta či coreXY tiskárně.

Nedostatky a plány do budoucna

V současné fázi vývoje řešíme regulaci extruze — pohyb robota a extruder jsou totiž momentálně dva nezávislé systémy, takže retrakce či zastavování při tisku zatím nejsou možné. Rameno UR10 ale disponuje několika digitálními i analogovými vstupy a výstupy, které nám umožní posílat ovladači extruderu signál na zastavení či start extruze. Tyto signály vygenerujeme v Grashopperu společně s tiskovými daty, takže budou součástí stejného programu a ovladač robota je obdrží v reálném čase zároveň se souřadnicemi pohybu.

Zmíněný Mahor extruder má zároveň trysku s průměrem 2 mm, což se v kontextu běžných domácích 3D tiskáren, které typicky pracují s velikostí 0,4 mm, může zdát jako nadmíru dostatečná hodnota. Z pohledu velkoformátového tisku se ale jedná o poměrně malý průměr. Velikost trysky navíc přímo ovlivňuje i maximálním průtok materiálu za jednotku času, což je jedna z klíčových hodnot u tisku velkých objektů.

Právě proto jsme se rozhodli vyvinout ve spolupráci s brněnskou firmou 3Deposition nový velkoobjemový extruder na míru naší potřebě. Plánovaná průtokovost této tiskové hlavy je až 5 kg materiálu za hodinu, což nám umožní přesun od tisku váz či květináčů k tisku židlí, sedaček a jiného nábytku. O vývoji extruderu a následné experimentaci budeme informovat.