V polovině loňského roku se na nás obrátili zástupci Národní galerie Praha s prosbou o pomoc při tvorbě fixační konstrukce pro zajištění restaurované sochy. Konkrétně šlo o plastiku Ležící torzo od Zdeňka Pešánka, která vznikla pro československý pavilon na Mezinárodní výstavě umění a techniky v Paříži v roce 1937. Tato konstrukce měla plastiku zpevnit tak, aby bylo možné s ní při restaurátorských pracích bezpečně manipulovat.

Pro výrobu přípravku jsme zvolili 3D tisk jako ideální výrobní postup, jelikož zde bylo možné využít hned několika jeho silných stránek — kromě požadavku na nízkou hmotnost a zároveň vysokou pevnost konstrukce bylo třeba vybrat technologii, která umožňuje rychle a s nízkými náklady jednotlivé části modifikovat.

Výroba 3D modelu podle oskenované předlohy

Pro tvorbu 3D modelu přípravku pak byl k dispozici 3D sken pořízený zadavatelem. Představa přípravku ve formě náčrtu na papíře sestávala ze dvou pásů kopírujících povrch plastiky po celém jejím obvodu po obou stranách praskliny. Tyto pásy měly být vzájemně propojeny. Ačkoli sken, který byl k dispozici, byl pořízen v dostatečném rozlišení, bylo potřeba, aby se na plastiku modelář přijel podívat osobně. Konzultace s restaurátorem byla zaměřená především na mechanické vlastnosti plastiky, povahu restaurátorských prací a požadavky na přístup k opravovanému místu. Pomocí kontrolního měření byla také ověřena správnost měřítka 3D skenu.

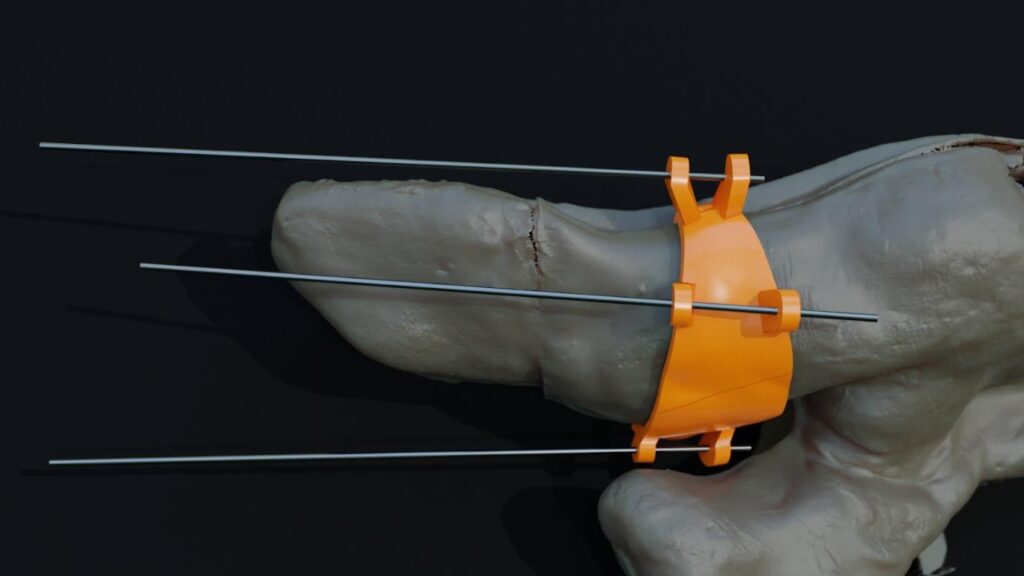

S přihlédnutím ke všem požadavkům modelář vytvořil hrubý model konstrukce, který obsahoval oba zpevňující pásy i jejich dílčí části, uchycení ke krajům plastiky a otvory pro závitové tyče. Tento model měl již povrch vytvarovaný tak, aby kopíroval samotnou plastiku. Toho bylo dosaženo pomocí odečtení tvaru plastiky (ve formě 3D skenu) od modelované podpůrné konstrukce. Z takto vytvořeného hrubého modelu byly vyexportovány vizualizace s realistickým vzhledem sloužící ke schválení podoby zadavatelem. Po schválení podoby byl sestaven rozpočet.

Přesně tvarovaný povrch konstrukce dostal milimetrové odsazení od povrchu plastiky, aby na něj bylo možné nanést měkkou dosedací vrstvu. Bylo také optimalizováno spojování jak dílčích částí, tak obou celků. Celá konstrukce pak dostala otvory sloužící k odvětrávání povrchu a k dodatečnému odlehčení.

Volba materiálu a 3D tisk konstrukce

Model byl od začátku tvořen s přihlédnutím na limity technologie FDM 3D tisku, především převisy. Kde nebylo možné se převisům vyhnout, musela konstrukce umožňovat použití tiskových podpěr.

Materiál byl zvolen tak, aby kombinoval potřebné mechanické vlastnosti, dobré tiskové vlastnosti a nízkou cenu. Materiál Prusament PETG představuje vhodný kompromis. Kdyby se jeho mechanické vlastnosti ukázaly jako nevyhovující, byl by zvolen materiál s vyšší odolností ke konkrétnímu typu namáhání. To však nakonec nebylo nutné.

Před samotným vytištěním jsme model (tou dobou již tvarově optimalizovaný pro vyšší pevnost) ještě dále upravili, a to sice změnou hodnot v nastavení tisku. Konkrétně jsme upřednostnili hexagonální vnitřní výplň konstrukce, což zaručuje vyšší prostorovou pevnost objektu a dobrou tisknutelnost. Rovněž jsme zvýšili počet perimetrů a spodních i horních vrstev, čímž byl zesílen plášť konstrukce. To vede k vyšší torzní pevnosti bez nutnosti většího procenta výplně objektu. Důležitá je také orientace tištěného objektu na ploše. Tu jsme zvolili tak, aby pokládaná tisková vlákna byla co nejdelší. I toto opatření zvyšuje celkovou mechanickou odolnost. U převisů větších než 45° byly použity tiskové podpěry.

Sestavení, testování, iterování

Po vytištění si zadavatel vyzvedl dílčí části konstrukce a sám je pak sestavoval v restaurátorské dílně. Za tím účelem si opatřil spojovací materiál: šrouby, matice, podložky a závitové tyče. Konstrukci změkčil dosedací výstelkou a přiložil ji k plastice. Jedna dílčí část nedosedala optimálně a bylo zapotřebí provést její úpravu, přetištění a lehké dobroušení. Materiál PETG toto v jisté míře umožňuje. Celá úprava proběhla během dvou dnů, což je nesporná výhoda oproti jiným výrobním technologiím.

Kompletní výroba zabrala 65 hodin (z toho modelování 13 hodin a zbytek tisk). Podíleli se na ní tři lidé (modelář, obsluha 3D tiskárny a restaurátor, který ji následně kompletoval). Nejen rychlá a levná výroba dělá z 3D tisku vhodnou technologii pro obdobné aplikace. Je to především možnost rychle modifikovat jednotlivé části, a to jak drobnými, tak i zcela zásadními zásahy do konstrukce (ukáže-li se stávající řešení jako nevhodné). Pro výrobu přípravků na míru, jejichž užití je navíc často jednorázového charakteru, je to naprosto optimální řešení. Samozřejmě za předpokladu, že výsledný výtisk a jeho materiál splňují požadavky na mechanickou, chemickou a teplotní odolnost.